Evoluzione tecnologica per il miglioramento delle macchine elettriche rotanti

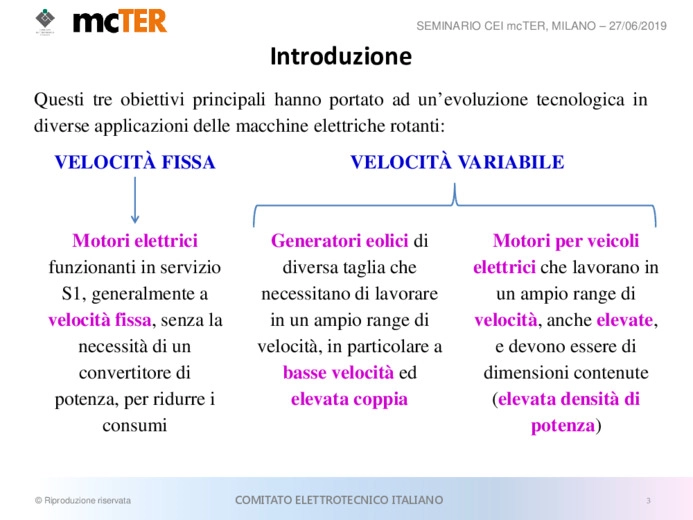

Negli ultimi anni la necessità di ridurre le emissioni mondiali di gas a effetto serra ha portato, tra le altre cose, a studiare e realizzare tecnologie innovative nel campo delle macchine elettriche rotanti, mirate a:

1) Aumentare il rendimento degli utilizzatori primari di energia elettrica, ossia i motori elettrici 2)Incrementare lo sfruttamento delle fonti rinnovabili, aumentando l'efficienza di generatori eolici ed idroelettrici 3) Migliorare le prestazioni dei motori nella trazione elettrica, inclusi i veicoli ibridi, contenendone i costi

Atti di convegni o presentazioni contenenti case history

Fonte: mcTER Energy Storage giugno 2019 Energy Storage per l'efficienza energetica: tecnologie, normativa, soluzioni

Settori: , , , , , , , , , ,

Parole chiave: , , , , , , , , ,

In evidenza

Dagli stessi autori

Dalla stessa azienda

© Eiom - All rights Reserved P.IVA 00850640186